Sintesi organica e metallorganica

Gloria Zanotti - gloria.zanotti@ism.cnr.it

SPECIFICHE TECNICHE

-

Vetrerie ordinarie e speciali per sintesi in ambiente controllato

-

Cappe aspiranti attrezzate con linee da vuoto e gas inerti

-

Essiccatori riscaldanti sotto vuoto

-

Forno tubolare sotto vuoto fino a 700°C

-

Attrezzature per separazione e purificazione dei campioni

-

Centrifuga

-

Microscopio ottico

-

Cappa a flusso laminare

-

Bidistillatore

TECNICHE DISPONIBILI

-

Design, sintesi e purificazione di molecole organiche e metallorganiche altamente coniugate con specifiche caratteristiche ottiche ed elettroniche a seconda del target applicativo di riferimento (e.g. sensoristica, elettronica organica, optoelettronica) attraverso procedure sintetiche scalabili e a basso impatto ambientale.

-

Sintesi bulk di perovskiti ibride e inorganiche di varia composizione per studi di proprietà fondamentali.

ESEMPI APPLICATIVI

Sintesi di ftalocianine di zinco funzionalizzate da utilizzare come materiali molecolari trasportatori di lacune in elettronica organica

In questo lavoro vengono descritte la sintesi e la caratterizzazione di due ftalocianine di zinco funzionalizzate con derivati benzotienobenzotiofenici come nuovi potenziali semiconduttori di tipo p da utilizzarsi in tecnologie elettroniche e optoelettroniche. Come target applicativo sono state scelte le celle solari a perovskite, nelle quali entrambe le molecole hanno mostrato una interessante attività di trasporto di lacune anche in assenza di doping chimico.

Si veda: G. Zanotti, N. Angelini, G. Mattioli, A. M. Paoletti, G. Pennesi et al. Chempluschem 2020,.85, 1-12

"Selected for cover feature"

SPECIFICHE TECNICHE

-

Spincoater Convac 1001

-

numero di rotazioni programmabile fino a 9000 rpm.

-

-

Langmuir-Blodgett KSV 2000 system

-

Velocità di deposizione 0.1 a 85mm/min

-

Cicli di deposizione illimitati

-

Range dinamico da 0 a 250mN/m

-

Superficie effettiva 675cm2

-

TECNICHE DISPONIBILI

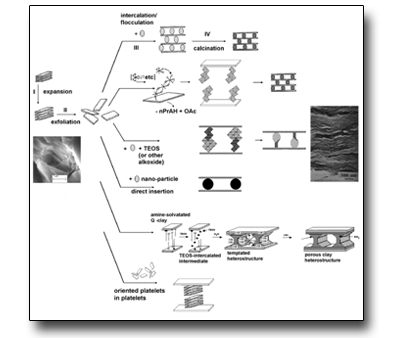

DEPOSIZIONE DI FILM SOTTILI DA SOLUZIONE- Spincoater Convac 1001

- Langmuir-Blodgett KSV 2000 system

CAMPIONI

Spincoater Convac 1001

-

Substrati da 5x5 mm2 fino a 4" wafers

Langmuir-Blodgett KSV 2000 system

-

Misura massima del substrato 100x100mm

-

Superficie effettiva 675cm2

UTILIZZATO PER

- Deposizione di film sottili (mono/multilayers) su svariati substrati per studi morfologici, di propietà ottiche e di conducibilità elettrica. Applicazioni in fotovoltaico, sensoristica, elettronica organica.

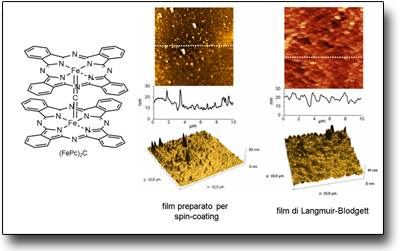

Preparazione di film sottili di (FePc)2C realizzati tramite spin coating o Langmuir Blodgett per applicazioni sensoristichee studio dell'interazione con NO2

Gli ossidi di azoto sono tra gli inquinanti ambientali da tenere maggiormente sotto controllo e le metalloftalocianine (Pc) si sono dimostrate negli anni delle specie chimiche particolarmente adatte al loro rilevamento quando implementate in opportuni sensori. Lo studio di film di sistemi ftalocianinici a ponte μ-carburo realizzati tramite spin coating e Langmuir-Blodgett ha consentito di compararne il comportamento in presenza di NO2 in termini di interazione chimica gas-ftalocianina e di variazione nella conducibilità elettrica dei film. Le analogie e le differenze tra i due sistemi sono state razionalizzate tenendo conto delle differenti caratteristiche strutturali e morfologiche dei film indotte dalle due tecniche di deposizione.

Si veda: A. Capobianchi, A. M. Paoletti, G. Rossi, G. Zanotti, G. Pennesi, Sensors and actuators B 142 (2009) 159-165

Italiano (Italia)

Italiano (Italia)  English (UK)

English (UK)