Microfabbricazione 2D-3D con laser al fs accoppiato a una workstation uFAB

Stefano Orlando

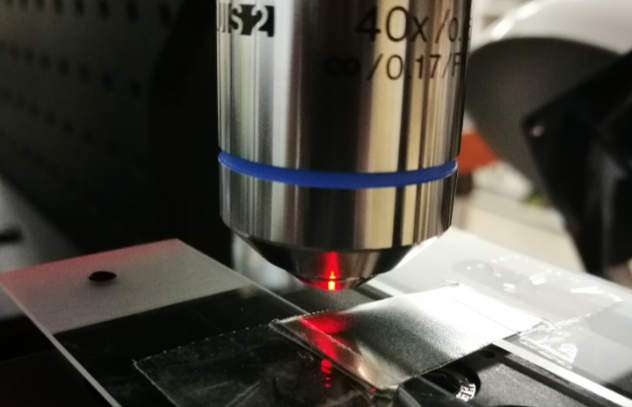

FemtoLAB in condivisione con DiaTHEMA LAb

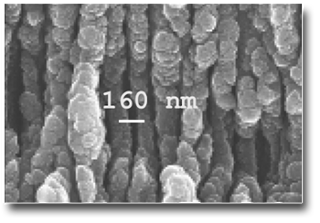

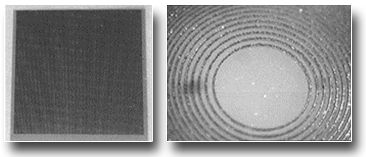

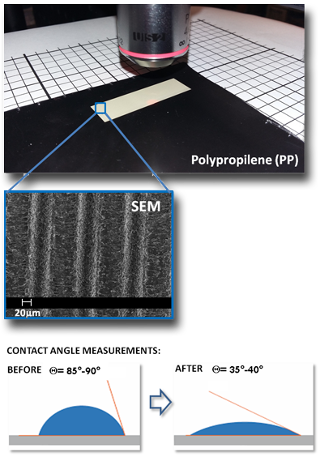

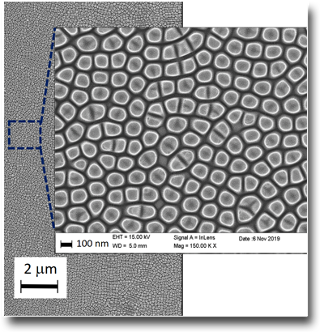

Attraverso l'uso di sorgenti laser al fs possono essere ottenute, con alta riproducibilità e periodicità, micro e nano strutturazioni superficiali dei materiali la cui risoluzione supera il limite di diffrazione. Il superamento di tale limite rende la tecnica unica e irrealizzabile con sistemi ottici standard, permettendo di modificare in modo relativamente semplice le proprietà chimico-fisiche della superficie dei materiali. Le strutture periodiche superficiali indotte dal laser (Laser Induced Periodic Surface Structures - LIPSS), hanno dimostrato di essere efficaci nel variare le proprietà ottiche, meccaniche, di bagnabilità ed elettroniche della superficie (es. introducendo difetti e stati elettronici nella bandgap di semiconduttori), tanto da aprire nuove prospettive per l'applicazione dei materiali che, nella loro forma massiva (bulk), presentano ben altre proprietà. Oltre alla micro- e nano-strutturazione delle superfici la tecnica consente di creare centri di colore all'interno di materiali ad ampia band gap (es. cristalli ionici e diamanti) o realizzare microfabbricazioni o trasformazioni chimiche 3D all'interno di solidi trasparenti alla radiazione laser incidente.

SPECIFICHE TECNICHE

Spitfire Pro - Regenerative Amplifier

TEM00

ʎ= 800 nm

Emax = 4 mJ

RepRate = 1kHz

timpulso = 120 fs

ʎSHG = 400 nm

Emax@400 = 1.5 mJ

TECNICHE DISPONIBILI

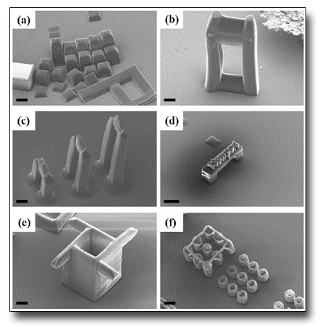

Lo stato eccitato di un polimero può essere ottenuto dall'assorbimento di un fotone di opportuna lunghezza d'onda o dall'assorbimento simultaneo di due fotoni, ciascuno avente la metà dell'energia richiesta per la transizione. Un elevato flusso fotonico è necessario per promuovere l'assorbimento di due fotoni. Poiché la probabilità di un evento di assorbimento di due fotoni è proporzionale alla seconda potenza dell'intensità della luce, l'eccitazione deve essere localizzata nello spazio. I laser Ti: zaffiro disponibili in commercio che emettono a lunghezze d'onda nella regione del vicino infrarosso dello spettro e impulsi nell'intervallo di 100 fs possono soddisfare questo requisito. Nella polimerizzazione indotta da un processo a 1 fotone, il fascio di eccitazione viene solitamente notevolmente attenuato dall'assorbimento lineare prima di raggiungere il punto focale. Di conseguenza, solo il primo strato del fotoresist viene polimerizzato. Al contrario, la probabilità di assorbimento di due fotoni è più alta nel punto focale. Pertanto la litografia a 2 fotoni è una tecnica unica in grado di creare microstrutture 3D con geometrie arbitrarie a risoluzione inferiore al micrometro come mostrato nella figura (per gentile concessione di Newport Corporation)

Immagini ottenute con microscopio elettronico a scansione di strutture fabbricate mediante litografia a 2 fotoni. Tutti i campioni rivelano la natura tridimensionale delle microstrutture. Le barre della scala sono 20 μm in (a), (c), (d), (e) e 10 μm in (b) e (f)

Immagini ottenute con microscopio elettronico a scansione di strutture fabbricate mediante litografia a 2 fotoni. Tutti i campioni rivelano la natura tridimensionale delle microstrutture. Le barre della scala sono 20 μm in (a), (c), (d), (e) e 10 μm in (b) e (f)

CAMPIONI

Dimensioni max lavorabili:

da Software: 50 mm x 50 mm (x,y); 5 mm (z)

con posizionamento manual: 100 mm x 100 mm (x,y); 5 mm (z)

UTILIZZATO PER

Nanostrutturazione superficiale

Grafitizzazioni superficiali

Grafitizzazioni interne

Creazione centri di colore

Realizzazione di microcanali in materiali bulk

Reticoli di diffrazione

ESEMPI APPLICATIVI

Il trattamento con laser ad impulsi ultracorti delle superfici di diamante rappresenta una soluzione innovativa per aumentare la limitata assorbanza dello spettro solare derivante dall'ampia bandgap del diamante stesso. Tale trattamento è in grado di produrre un materiale come il black diamond, introducendo difetti nella bandgap e nanostrutturando la superficie così da intrappolare efficacemente i fotoni della radiazione solare incidente.

Si veda:

FP7-Energy Collaborative - E2PHEST2US, Grant Agreement n.241270 (2010-2012)

FP7-Energy FET - ProME3THE2US2, Grant Agreement n.308975 (2013-2016)

H2020 FET-OPEN - AMADEUS, Grant Agreement n.737054 (2017-2020)

Daniele M., Trucchi, Advanced Energy Materials 8, 1802310 (2018) DOI: 10.1002/aenm.201802310

English (UK)

English (UK)  Italiano (Italia)

Italiano (Italia)